De laatste tijd is het gebruik van een 3D-printer in de medische wereld steeds meer in het nieuws. Zo worden de boormallen voor tandartsen geprint, worden schedels in 3D geprint en oefenen chirurgen de operatie op geprinte organen van de patiënt. In de radiotherapie is het gebruik van een 3D-printer nog niet doorgedrongen. Radiotherapiegroep in Arnhem wil hier verandering in brengen en is een onderzoek gestart naar de mogelijkheden van het gebruik van een 3D-printer in de radiotherapie.

Radiotherapie

Bij radiotherapie worden patiënten met kanker bestraald met hoogenergetische straling om tumorcellen te vernietigen. De bestraling vindt plaats met behulp van een lineaire deeltjes versneller (zie inleidende foto bij dit artikel). De behandelingen wordt dusdanig geoptimaliseerd, waarbij tumor weefsel een zo hoog mogelijke dosis krijgt en het gezonde weefsel zoveel mogelijk wordt gespaard. Op basis van een CT-scan van de patiënt wordt in het Treatment Planning Systeem (TPS) de bestraling vooraf gesimuleerd om de best mogelijke behandeling te verkrijgen. De hoogenergetische straling heeft, afhankelijk van de gekozen energie, de hoogste energieafgifte op een bepaalde diepte in het lichaam. Bij bepaalde radiotherapiebehandelingen in het gezicht wordt er gebruik gemaakt van een ‘opbouw’, een kunstmatige ophoging van de huid, om het oppervlak van iemands huid zo regelmatig mogelijk te maken.

Op die manier wordt de dosis op de juiste diepte af gegeven. Om zo’n opbouw, ook wel een bolus genoemd, te kunnen maken is een afdruk van het gezicht nodig. Dit wordt gedaan door middel van gips. Op deze gipsafdruk wordt vervolgens, in verschillende stappen, een bolus van gietrubber gegoten. Deze methode is arbeidsintensief, vergt veel tijd en is belastend voor de patiënt, zie figuur 1. In dit onderzoek is gekeken naar de mogelijkheden van een 3D printer om een patiënt-specifieke bolus direct te kunnen printen. In het TPS wordt op de CT-scan een bolus met de juiste dikte ingetekend. Deze bolus intekening wordt geëxporteerd als een STL-bestand naar de 3D printer alwaar die kan worden geprint. Hiermee stijgt het patiënt comfort aanzienlijk. Patiënten hoeven niet meer een belastende gipsprocedure te ondergaan en ook een keer minder vaak naar Arnhem te reizen in de voorbereidingsfase van de behandeling. Als tussenstap in het onderzoek is het gezicht van de patiënt in 3D geprint waarop een bolus van gietrubber is vervaardigd.

Onderzoeksmethode en materialen

Voordat een 3D geprinte bolus klinisch ingezet kan worden zijn er diverse aspecten onderzocht. Allereerst moet de geometrische pasvorm en de dichtheid worden gecontroleerd. De dichtheid van het materiaal is de belangrijkste fysische eigenschap die van invloed is op de afgegeven dosis. De dichtheid kan worden vastgesteld middels een CT-scan. De afgegeven dosis kan worden gemeten met Metal-Oxide Semiconductor Field-Effect Transistors (MOSFET). Deze sensoren geven een bepaalde spanning af die lineair is met de afgegeven hoeveelheid straling. Deze metingen zijn uitgevoerd door gebruik te maken van een Alderson Fantoom, een replica van het menselijk lichaam qua vorm en dichtheid van het weefsel. Met dit fantoom kan ook de inwendige dosisverdeling gemeten worden met behulp van stralingsgevoelige films. Dit om te controleren of de juiste dosis op de juiste plek in het lichaam komt.

De dosisverdeling op de film wordt middels een gamma analyse vergeleken met de dosisverdeling zoals gesimuleerd in het TPS. Alle genoemde metingen zijn uitgevoerd op een 3D-geprinte bolus en vergeleken met een bolus van gietrubber.

Materiaal

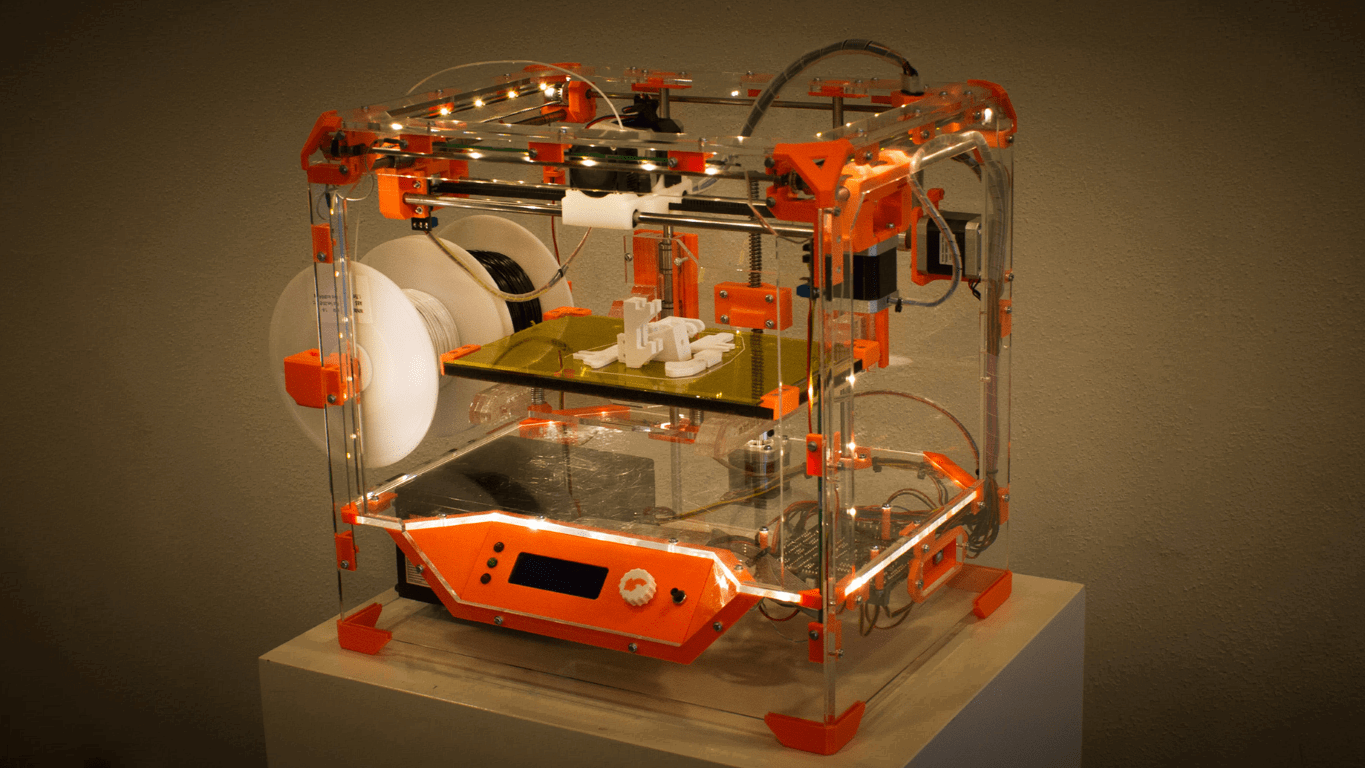

Als grondstof voor de 3D-printer is in eerste instantie polylactic-acid (PLA) gebruikt. Dit materiaal kan geprint worden met een Fused Deposition Modeling (FDM) printer, welke beschikbaar was voor het onderzoek, zie figuur 2. Een FDM-printer smelt het materiaal, waarna de gesmolten draad laag voor laag het product vormt. De dichtheid van PLA is ongeveer gelijk aan de dichtheid van menselijk weefsel en het huidige bolusmateriaal. Nadeel van PLA is dat het hard en niet flexibel is in vergelijking met gietrubber.

Resultaten

Bij een 3D geprinte bolus van PLA komt de gemeten dosis met MOSFET goed overeen met de gesimuleerde dosis in het TPS. De dosisverdeling met film voldoet aan de gestelde gamma criteria. Verder heeft geprint PLA dezelfde (elektronen)dichtheid als gietrubber en is geometrisch zeer nauwkeurig. De aansluiting met de contouren van de huid is erg goed. Bovendien blijkt uit het onderzoek dat de bolus stralingsbestendig is. Bij langdurige blootstelling aan straling blijven de fysische eigenschappen gelijk.

Discussie

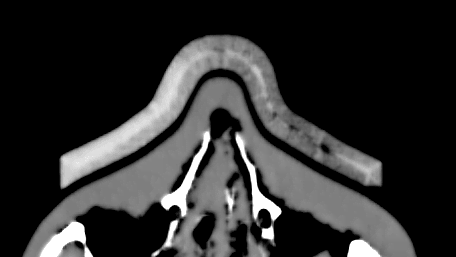

Tijdens het onderzoek is gebleken dat er grote verschillen zijn de (print)kwaliteit van de verschillende geprinte bolussen. Wanneer tijdens de productie de lagen niet nauwkeurig genoeg worden geplaatst ontstaan er luchtholtes in de print. De dichtheid is dan niet homogeen verdeeld. Op een CT-scan zijn deze luchtbellen goed te zien, zie figuur 3.

Deze onnauwkeurigheid in dichtheid is onacceptabel in de radiotherapie. Onderzoek naar een stabielere printmethode komt uit bij een stereolithografie (SLA)-printer. Deze vloeistof printer zorgt, door zijn andere manier van printer, voor een veel homogenere dichtheid. Het te printen patroon wordt door een projector verlicht op het printbed. Onder invloed van het licht wordt op deze plek de vloeistof hard, waarna weer laag voor laag het product wordt opgebouwd.

Metingen aan een SLA geprinte bolus tonen dezelfde resultaten als die van een FDM geprinte bolus. De geometrische pasvorm is goed en de dosisverdeling is binnen de gestelde eisen. Echter is de dichtheid nu in alle gevallen wel homogeen verdeeld, zie figuur 4.

Bijkomend voordeel is dat met een SLA-printer bio-compatible materialen geprint kunnen worden. Deze materialen zijn ISO gecertificeerd en geschikt voor gebruik op- en in het menselijk lichaam.

Conclusie

Onderzoek toont aan dat het gebruik van een 3D geprinte bolus binnen de radiotherapie mogelijk is. Een 3D geprinte bolus met een SLA printer is dosimetrisch gelijk aan een bolus van gietrubber. Dit biedt verschillende voordelen:

- Het patiënt comfort stijgt aanzienlijk, doordat een patiënt geen belastende gips procedure meer hoeft te ondergaan. Patiënten hebben in het voorbereidingstraject één afspraak minder.

- Het voorbereidingsproces is efficiënter. De totale procestijd en het aantal handelingen zijn verminderd. De printer doet het werk.

- Patiënten kunnen hierdoor 3 dagen eerder starten met hun behandeling.