Paragrafen

Wat is Witec/Witec Medical?

Witec Medical behoort tot de Witec groep (www.witec.nl) die al meer dan 35 jaar bestaat. Witec Medical is een zelfstandig werkend onderdeel van dit bedrijf dat zich toelegt op de ontwikkeling en productie van medische hulpmiddelen en hulpstukken en het ontwerpen en produceren van patiënt specifieke instrumenten / implantaten.

Wie zijn jullie opdrachtgevers?

Voor implantaten is dat nu nog exclusief beschikbaar voor het UMCG (Universitair Medisch Centrum Groningen) en daardoor voor implantaten ook onze grootste opdrachtgever. Voor medische apparaten zijn dat verschillende partijen wereldwijd.

Wat voor soort implantaten maken jullie en voor welke toepassingsgebieden?

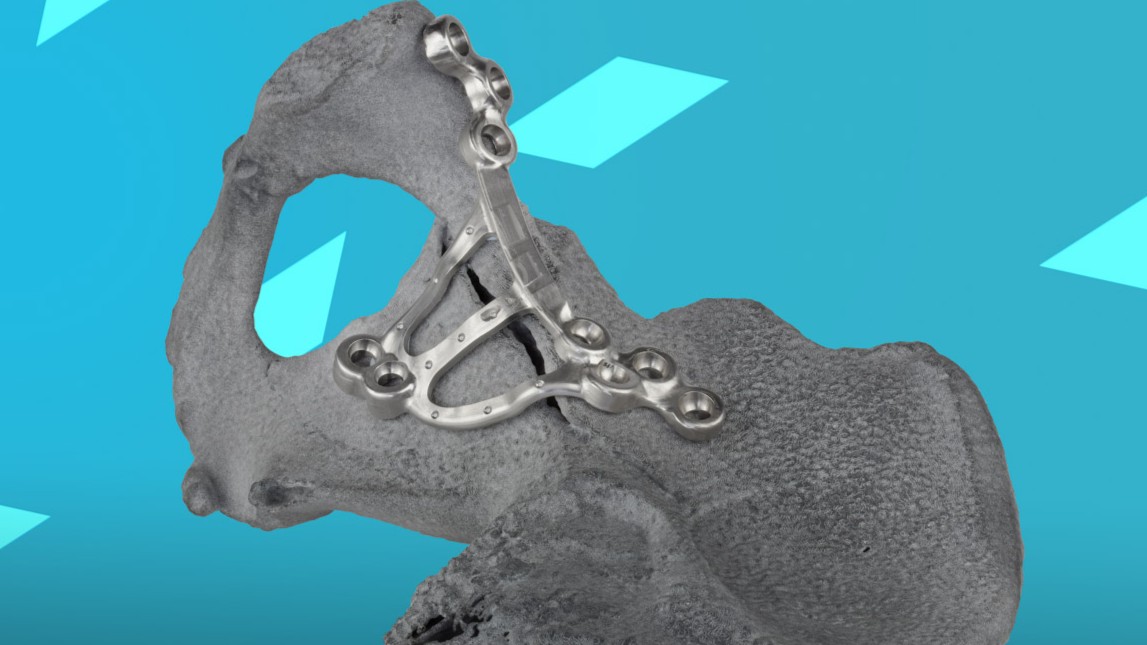

Wij focussen ons eerst op patiënt specifieke implantaten voor de kaakchirurgie en orthopedie. In de toekomst zullen we onze scope verbreden.

Hoe verloopt het proces van ontwerp, productie en aflevering?

We zullen dit toelichten aan de hand van een concreet voorbeeld. In het 3D laboratorium van het UMCG kan de chirurg CT- scans van bijvoorbeeld een complexe bekkenbreuk vanuit alle richtingen bekijken en een virtueel operatieplan maken. Aan de hand hiervan kan hij/ zij ook bepalen wat voor implantaat er gemaakt moet worden om deze complexe breuk te herstellen.

De chirurg stuurt de dataset van het ontwerp uit het 3D lab door naar ons bedrijf waar het wordt ingelezen in ons digitaal 3D systeem. Vervolgens vindt er nader overleg plaats tussen de chirurg en onze ontwerpers om te bepalen hoe het implantaat het beste gemaakt kan worden, waar de bevestigingspunten moeten komen en om de positie, richting en diepte van de boorgaten te bepalen om het implantaat snel en veilig te kunnen plaatsen. De productie van het implantaat kan volledig door ons op afstand gesimuleerd worden.

Als het definitieve ontwerp is vastgesteld, wordt in dit voorbeeld, het implantaat gemaakt uit een massief blok titanium. Wij zijn met onze technieken in staat om de eigenschappen van het materiaal het best te borgen en kan ook de vereiste sterkte van het product optimaal bereikt worden. Verder is het mogelijk om het materiaaloppervlak een bepaalde ruwheid te geven om zo de hechting met bot en weefsel te bevorderen. Het implantaat wordt op de honderdsten van millimeters nauwkeurig gemaakt, voorzien van de vereiste bevestigingspunten en boorgaten.

Na de productie van het implantaat wordt dit met 3D technieken op Mu (0,001mm) bereik gecontroleerd en nagemeten om vast te stellen dat we aan de gestelde eisen hebben voldaan. Vervolgens wordt het implantaat gereinigd, gesteriliseerd en geseald en verstuurd naar de opdrachtgever. Dit allemaal binnen 48-72 uur. Voordat het implantaat door de opdrachtgever wordt geplaatst wordt nog een uitgebreide sterilisatie gedaan. De processen van Witec Medical zijn gecertificeerd conform ISO 9001:2015 en ISO 13485. Bovenstaande is mogelijk gemaakt door stimulans vanuit SNN (Samenwerkingsverband Noord Nederland), provincie Groningen en de gemeente Groningen, die samen 42% van de door Witec en UMCG gemaakte kosten vergoeden.

Onderstaande foto’ s geven een impressie van het ontwerpen, productie en het eindproduct.

Wat zijn de voordelen van deze aanpak t.o.v. de conventionele manier van werken?

Op de conventionele manier moet de chirurg een standaard titaniumplaat tijdens de operatie de gewenste vorm en afmetingen geven totdat het passend is. Dit is een lastige en tijdrovende klus. Met een patiënt specifiek implantaat wordt deze stap vermeden en kan de gehele behandeling veel sneller en heel nauwkeurig worden uitgevoerd. De operatietijd wordt praktisch gehalveerd. De patiënt hoeft dus minder lang onder narcose en ook het risico op infecties wordt zo sterk gereduceerd. Uit de praktijk is verder gebleken dat naderhand ook veel minder complicaties ontstaan bijvoorbeeld door overmatige slijtage als gevolg van een niet goed aansluitende titaniumplaat. Ook is de doorlooptijd van ontwerp tot gereed product erg kort en bedraagt 1 à 2 dagen. Als het nodig is kan dit zelfs worden teruggebracht tot enkele uren. We hebben zelfs het concept zodanig opgezet dat de implantaat productie online productiecellen wereldwijd kan aansturen. Dit betekent dat dit concept overal in de wereld mensen nog beter kan bedienen met Customized implantaten.

In hoeverre heeft het van kracht worden van de MDR (Medical Device Regultion) per 26 mei a.s. invloed op jullie werkwijze?

We hebben ons kwaliteitssysteem vanaf het begin af aan ingericht met deze voor de markt nieuwe eisen. Hierdoor kunnen wij in relatief korte periode onze activiteiten ook verder uitbreiden. M.n. gaan we ons nog meer richten op het ontwerpen van medische hulpmiddelen. Voor deze uitbreiding wordt ook een nieuw bedrijfsgebouw gerealiseerd naast het huidige pand. Raimon Warta tekent nog aan dat hun productie heel goed schaalbaar is. Als het ontwerp van een implantaat klaar is, kan dit in beginsel overal ter wereld worden geproduceerd.

In hoeverre vergoeden de verzekeraars inmiddels de kosten van de met 3D technieken gemaakte implantaten?

Op dit moment zijn we onze ervaringen in kaart aan het brengen, maar wij weten zeker dat de patiënt en de zorgverzekeraars hier baat bij zullen hebben.